El economizador es un equipo de recuperación de calor que aumenta la eficiencia del sistema al recuperar el calor residual que se genera durante el proceso en instalaciones industriales. Su objetivo principal es reducir el consumo de energía y los costos operativos al permitir la reutilización del calor que se pierde en los gases de escape o en los fluidos de proceso. En este sentido, desempeña un papel estratégico tanto desde el punto de vista económico como ambiental en todos los sectores que operan con alta intensidad energética.

Hoy en día, en muchas instalaciones industriales, los costos de energía constituyen una parte importante de los gastos operativos totales. Los economizadores se destacan como una de las formas más efectivas y sostenibles de reducir estos costos. Gracias a la recuperación del calor residual, la eficiencia de la caldera aumenta, el consumo de combustible disminuye y las emisiones de carbono se reducen significativamente. De esta manera, las empresas mejoran su rendimiento operativo y cumplen con sus responsabilidades ambientales.

Otra razón crítica de la importancia de los economizadores es que apoyan la continuidad y estabilidad de los procesos de producción. Un economizador correctamente dimensionado y diseñado con materiales adecuados optimiza las condiciones del proceso, reduce las fluctuaciones de energía y asegura un funcionamiento más estable del sistema. Además, los economizadores modernos pueden ser diseñados específicamente para diferentes sectores y adaptarse a condiciones de operación variables.

En la actualidad, donde la eficiencia energética está adquiriendo cada vez más importancia, los economizadores se han convertido en una tecnología indispensable tanto para la rentabilidad empresarial como para la sostenibilidad.

Principio de Funcionamiento de los Economizadores y su Contribución a la Eficiencia Energética

Los economizadores son equipos de transferencia de calor que recuperan el calor contenido en los gases residuales o fluidos calientes generados durante el proceso en instalaciones industriales. Su principio de funcionamiento se basa en la transferencia de energía térmica desde un fluido a alta temperatura a un fluido a baja temperatura a través de tubos o serpentines que pasan por los gases calientes. De esta manera, la energía que normalmente se liberaría a la atmósfera se vuelve reutilizable dentro de la operación.

El proceso fundamental en los economizadores comienza desde la entrada del gas caliente. A medida que el gas avanza a lo largo de las superficies de transferencia de calor dentro del dispositivo, transfiere su energía térmica al agua o a otro fluido de proceso que circula por los tubos. De esta manera, el fluido alcanza una temperatura más alta que puede ser utilizada para precalentamiento, producción de vapor o balance térmico del proceso. La temperatura del gas residual se controla, lo que permite tanto la recuperación de energía como la reducción de la pérdida de calor al medio ambiente.

Este principio de funcionamiento ofrece importantes ganancias en términos de eficiencia energética. El calor recuperado a través del economizador satisface una parte significativa de la carga de calefacción o producción de vapor que la empresa necesita. De este modo, se consume menos combustible en las calderas, se reducen los costos de energía y aumenta la eficiencia del sistema. Al mismo tiempo, la disminución del consumo de combustibles fósiles contribuye a la reducción de la huella de carbono. Los economizadores modernos pueden proporcionar un aumento adicional de eficiencia del 3% al 15%, dependiendo de sus características de diseño.

La contribución de los economizadores a la eficiencia energética no se limita solo al ahorro; también aumenta la estabilidad del proceso, prolonga la vida útil del equipo, reduce los costos operativos y hace que el rendimiento del sistema sea más predecible. Por lo tanto, el uso de economizadores, especialmente en procesos de alta intensidad energética, es una parte clave de las estrategias de producción sostenibles y rentables.

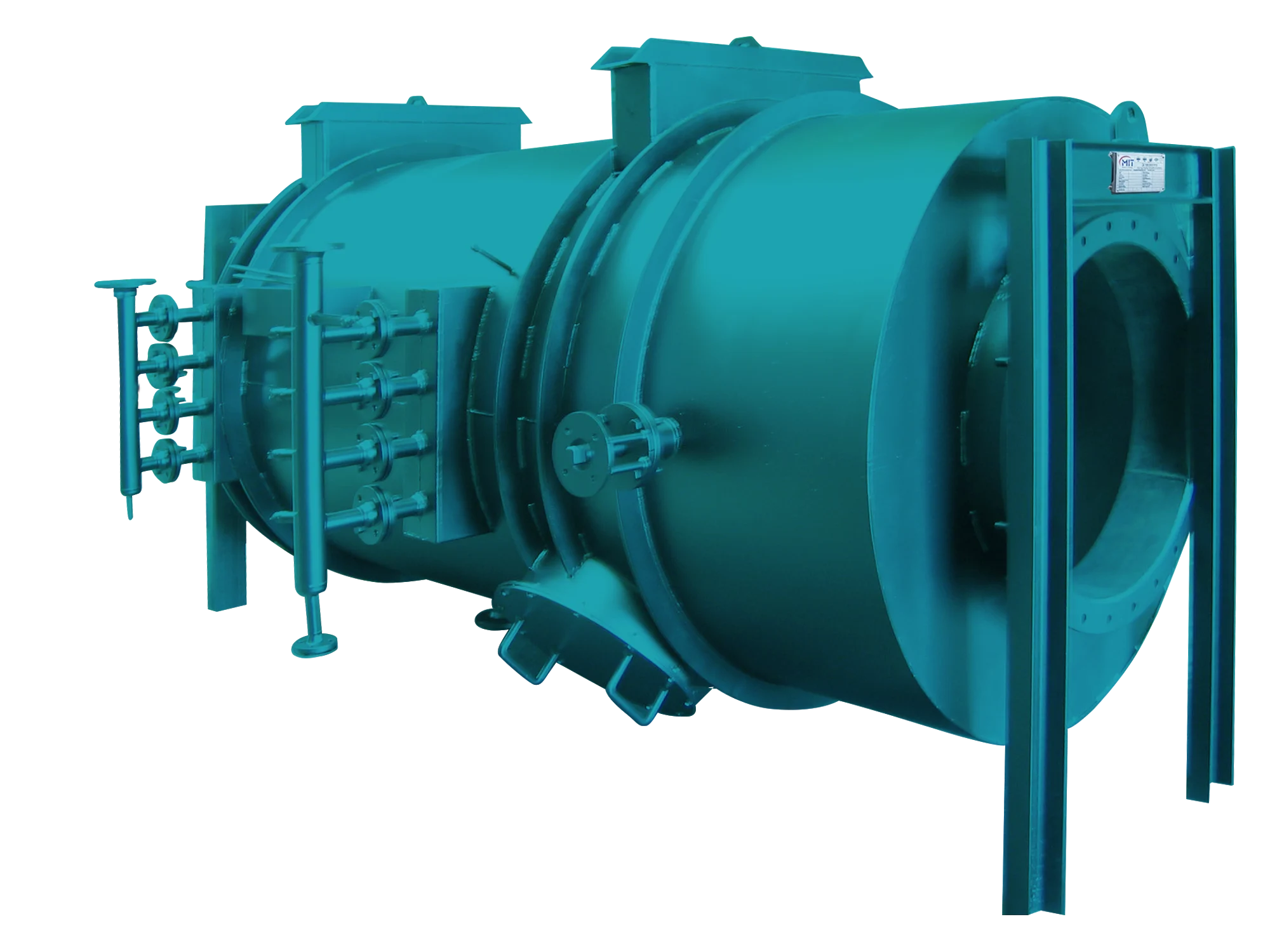

Normas de Diseño y Enfoques de Producción de los Economizadores MIT

Los economizadores MIT se desarrollan de acuerdo con normas de diseño internacionales para garantizar alta eficiencia, larga vida útil y condiciones de operación seguras. Cada proyecto se dimensiona mediante cálculos específicos según las condiciones de operación de la instalación, las necesidades del proceso y las características de los gases residuales. Este enfoque asegura que el dispositivo funcione con el máximo rendimiento y la mínima pérdida de energía, al mismo tiempo que maximiza la seguridad operativa.

Durante el proceso de diseño, se toman como referencia las normas de calderas de tubos de humo EN 12952-3, la norma de recipientes a presión no sometidos a fuego EN 13445-3 y los códigos ASME Sec. VIII Div. 1 y Div. 2. Estas normas internacionales garantizan que todos los pasos de fabricación, desde la selección de materiales hasta los cálculos de resistencia, desde los procedimientos de soldadura hasta los procesos de prueba, se realicen dentro de límites de confiabilidad. Así, se producen economizadores con alta vida económica, resistentes a la presión de operación, seguros contra la fatiga térmica y capaces de mostrar un rendimiento estable durante mucho tiempo.

La base del enfoque de producción de MIT es un diseño orientado a la ingeniería. Se realiza un análisis detallado utilizando software avanzado y cálculos termodinámicos, teniendo en cuenta el caudal de gases residuales, la temperatura del gas, la presión de operación, la temperatura de entrada del agua, la capacidad de calefacción deseada y las características del proceso de la instalación. De esta manera, se determinan de la manera más precisa posible la superficie de transferencia de calor del dispositivo, el diseño de los tubos, el tipo de serpentín y las características del material.

Los materiales utilizados en el proceso de producción se seleccionan según el nivel de resistencia adecuado a las condiciones de operación. El acero inoxidable, el acero al carbono o los metales de alta aleación ofrecen un uso duradero frente a la corrosión, la condensación, altas temperaturas y presión. Los procesos de soldadura son realizados por soldadores certificados, y cada unión se verifica mediante pruebas de penetración, radiográficas o hidrostáticas. En la última etapa de la fabricación, los economizadores son sometidos a pruebas de rendimiento para verificar su conformidad con los estándares de calidad.

El enfoque de diseño y producción de los economizadores MIT no solo busca alta eficiencia; también ofrece facilidad de mantenimiento, bajo costo operativo y una infraestructura de sistema que puede funcionar sin problemas durante muchos años. Por lo tanto, se convierte en una opción ideal para las empresas que buscan soluciones confiables y con un fuerte enfoque de ingeniería en aplicaciones de recuperación de energía.

Tipos de Economizadores y sus Diferencias según Áreas de Aplicación

Los economizadores se producen en diferentes tipos según las condiciones de operación de las instalaciones industriales, los requisitos del proceso y las características de los gases residuales. Cada tipo está diseñado para proporcionar la máxima eficiencia en un área de aplicación específica. La selección del modelo de economizador correcto afecta directamente el rendimiento de recuperación de energía y proporciona importantes ahorros en los costos operativos.

Los economizadores de aletas se prefieren en aplicaciones donde se requiere alta eficiencia en la transferencia de calor. Gracias a su estructura de tubo aletado, ofrecen una amplia superficie de transferencia de calor y proporcionan un rendimiento efectivo incluso en procesos con baja diferencia de temperatura. Funcionan de manera eficiente y duradera en sistemas donde la necesidad de limpieza es limitada y donde hay flujos de gas relativamente más limpios.

Los economizadores sin aletas ofrecen una solución más confiable en flujos de gas con alto contenido de polvo o partículas, donde el riesgo de obstrucción es alto. Gracias a su simple estructura de tubería, son fáciles de limpiar y los procesos de mantenimiento son más rápidos. Por lo tanto, apoyan la continuidad operativa, especialmente en procesos con contaminantes intensos.

Los economizadores de condensación están fabricados con materiales de alta resistencia, como acero inoxidable, para prevenir la corrosión causada por la condensación ácida que puede formarse en los gases de escape. Están diseñados específicamente para condiciones de trabajo difíciles, como temperaturas de gas variables y altos niveles de humedad. Gracias a la gestión controlada de la condensación, se puede aumentar aún más la eficiencia energética.

Los economizadores de doble fila se utilizan en instalaciones que requieren una mayor capacidad. Su estructura, compuesta por dos filas de tubos, aumenta la superficie de transferencia de calor, lo que permite una mayor recuperación de energía. Ofrecen soluciones efectivas para grandes plantas de producción de energía, salas de calderas y sistemas de alta capacidad.

Los economizadores modulares tienen una estructura flexible que se puede adaptar fácilmente a diferentes niveles de temperatura y necesidades del proceso. El diseño modular proporciona una gran ventaja para las empresas que necesitan aumentar la capacidad o expandir el sistema. Gracias a la facilidad de instalación, el rápido tiempo de puesta en marcha y el diseño de ingeniería flexible, son frecuentemente preferidos en instalaciones modernas.

Cada tipo de economizador se proyecta optimizando según las necesidades de la industria en la que operará. Esta diversidad ofrece a las empresas en diferentes sectores una amplia gama de soluciones que buscan la máxima eficiencia energética, bajos costos operativos y un rendimiento duradero.

Materiales y Componentes de Fabricación Utilizados en Economizadores

Los materiales y componentes de fabricación utilizados son críticos para que los economizadores funcionen de manera eficiente, segura y duradera. Cada material seleccionado en el proceso de producción se determina de acuerdo con las condiciones de operación, como la temperatura, la presión, las propiedades del fluido y el riesgo de corrosión a las que estará expuesto el dispositivo. Este enfoque de ingeniería afecta directamente el rendimiento del economizador y reduce la necesidad de mantenimiento.

Los componentes básicos de la fabricación de economizadores son tubos, serpentines, materiales de revestimiento y cuerpo, sistemas de aislamiento y elementos de conexión. Los tubos constituyen la superficie principal donde se realiza la transferencia de calor y se fabrican con materiales como acero inoxidable, acero al carbono o aleaciones de aluminio, según las condiciones de operación. El acero inoxidable se prefiere especialmente en sistemas de condensación debido a su resistencia a la corrosión, mientras que el acero al carbono destaca por su resistencia a altas temperaturas y presiones.

La estructura del serpentín permite la refrigeración efectiva de los gases de escape y la recuperación máxima del calor. Las opciones de serpentines aletas o sin aletas se determinan según el nivel de contaminación del proceso y la necesidad de transferencia de calor. Las superficies aletas proporcionan un amplio área de transferencia de calor, mientras que los diseños sin aletas reducen el riesgo de obstrucción en gases de alta densidad de partículas.

Los materiales utilizados en el cuerpo y revestimientos del economizador son resistentes a altas temperaturas y a las influencias del entorno exterior. En los economizadores de condensación, los revestimientos de acero inoxidable proporcionan protección contra el riesgo de corrosión que puede causar la condensación ácida. Esta estructura no solo prolonga la vida útil del dispositivo, sino que también previene pérdidas de rendimiento.

Los materiales de aislamiento utilizados para minimizar las pérdidas de calor son una parte integral del rendimiento del economizador. La lana de vidrio de alta densidad, la lana de roca o placas de aislamiento térmico especiales apoyan el ahorro de energía y mantienen la temperatura de la superficie exterior en niveles seguros.

Cuando todos estos componentes se combinan con soluciones de ingeniería de calidad y técnicas de fabricación precisas, se obtiene un economizador duradero y de alta eficiencia. La correcta selección de los materiales es uno de los factores más importantes que determinan tanto el rendimiento del dispositivo como la seguridad operativa.

Uso de Economizadores en Sectores Industriales: Alimentación, Energía, Metal, HVAC y Más

Los economizadores son equipos importantes que permiten reducir los costos operativos, aumentar la eficiencia del proceso y apoyar la sostenibilidad en todas las instalaciones industriales que operan con alta intensidad energética. Gracias a su estructura, que puede adaptarse a diversas necesidades de proceso en diferentes sectores, tienen un amplio rango de aplicación.

En la industria alimentaria, se prefieren soluciones de economizadores de acero inoxidable, fáciles de limpiar y altamente eficientes, ya que la higiene y la seguridad son primordiales. El calor residual generado en productos lácteos, bebidas, jugos, cerveza y otras líneas de procesamiento se recupera para satisfacer de manera eficiente las necesidades de calefacción del proceso, sistemas CIP o agua caliente.

En el sector energético, los economizadores se convierten en un componente crítico, especialmente en sistemas de cogeneración y recuperación de calor. Los gases de escape de alta temperatura que se generan en turbinas, calderas y sistemas de generadores se recuperan para aumentar la eficiencia en la producción de energía. Esto reduce el consumo de combustible y disminuye significativamente el costo de energía.

En la industria metalúrgica, se utilizan economizadores duraderos y de alta capacidad de transferencia de calor para procesos que operan a altas temperaturas y líneas de producción continua. La recuperación de energía en procesos industriales pesados, como el recocido, la fusión y la fundición, afecta directamente la eficiencia operativa.

En aplicaciones HVAC, las soluciones de economizadores que ahorran energía se destacan en la producción de agua caliente, sistemas de climatización y ventilación. Este equipo apoya la climatización confortable en edificios, optimizando las cargas de calefacción y refrigeración para lograr un ahorro energético a largo plazo.

En los sectores petroquímico y farmacéutico, se prefieren economizadores diseñados específicamente para sistemas que operan con altas temperaturas, líquidos agresivos y gases corrosivos. Dado que la seguridad operativa y la continuidad del proceso son primordiales en estos sectores, la resistencia del material y la calidad de la ingeniería son de vital importancia.

En el sector automotriz, la recuperación de calor residual en cabinas de pintura, líneas de prueba y hornos de producción es una práctica común. Los economizadores fortalecen la continuidad del proceso y aumentan la eficiencia energética.

En el sector marítimo, los economizadores fabricados con aleaciones especiales resistentes a condiciones de agua salada apoyan la recuperación de calor en motores de barcos y sistemas auxiliares. Esto reduce el consumo de combustible y optimiza los costos operativos.

En la industria textil, se recupera la intensa energía térmica generada en procesos de apresto, secado, teñido e impresión, lo que no solo proporciona ahorro energético, sino que también mejora la estabilidad del proceso.

Todos los economizadores utilizados en diferentes sectores se personalizan con la selección de materiales adecuados y el diseño de ingeniería según las condiciones de operación. Por lo tanto, los economizadores son una inversión estratégica para todas las empresas que buscan eficiencia energética en el ámbito industrial.

Ventajas Técnicas y Operativas del Uso de Economizadores

Los economizadores ofrecen múltiples ventajas que aumentan tanto el rendimiento técnico como la eficiencia operativa en instalaciones industriales. Este equipo no solo reduce el consumo de energía a través de la recuperación de calor residual; también tiene un impacto directo en la estabilidad del sistema, el control de procesos y la vida útil del equipo. Por lo tanto, el uso de economizadores en instalaciones de alta intensidad energética crea un valor estratégico.

La ventaja más fundamental que ofrecen los economizadores es el ahorro de energía. La energía utilizable presente en los gases de escape se recupera y se reutiliza en el sistema. Esto permite que las calderas funcionen con un menor consumo de combustible y genera ahorros significativos en los costos energéticos anuales. En la actualidad, cuando los costos de energía están en aumento, este ahorro representa una ventaja importante para los presupuestos operativos.

Otro beneficio importante es la reducción del impacto ambiental. La disminución del consumo de combustible reduce las emisiones de CO₂ y facilita el cumplimiento de las regulaciones ambientales por parte de las empresas. Esta situación proporciona un valor añadido significativo en línea con los objetivos de sostenibilidad.

Los economizadores también aumentan la eficiencia del proceso. La energía necesaria en procesos como el precalentamiento, la producción de vapor o el suministro de agua caliente se satisface en parte con el calor recuperado. De este modo, el sistema opera de manera más estable, disminuyen las fluctuaciones de temperatura y los procesos de producción se vuelven más estables.

Desde un punto de vista técnico, un economizador bien diseñado optimiza el rendimiento de la instalación. La selección adecuada de las superficies de transferencia de calor, el diseño de tuberías y la calidad del material garantizan que el dispositivo funcione de manera segura y con una larga vida útil. Una menor carga de trabajo reduce la tasa de desgaste de los equipos y minimiza los costos de mantenimiento.

Además, los economizadores reducen el consumo de combustible, lo que disminuye la carga de la caldera, permitiendo que funcione con menor esfuerzo. Los sistemas de calderas que operan con menos estrés tienen una vida útil más larga, menor riesgo de fallos y períodos de mantenimiento más prolongados.

Todas estas ventajas técnicas y operativas convierten al economizador en una inversión indispensable para las instalaciones industriales modernas. Las contribuciones que ofrece tanto en términos de rendimiento económico como de seguridad del proceso garantizan que este equipo tenga un valor estratégico para las empresas.

Criterios de Ingeniería a Tener en Cuenta al Seleccionar un Economizador

La determinación de los criterios de ingeniería correctos en la selección de economizadores es de vital importancia para obtener el máximo rendimiento del sistema y garantizar un uso duradero. Dado que las condiciones del proceso, las características de los gases de escape y las necesidades energéticas varían en cada instalación, el modelo de economizador adecuado debe determinarse mediante análisis técnicos y cálculos detallados.

El primer criterio a evaluar es la temperatura, el caudal y la composición química de los gases de escape. En procesos donde la temperatura del gas es alta, se prefieren modelos con superficies de transferencia de calor más grandes, mientras que en aplicaciones con alto contenido de partículas, los economizadores sin aletas o con un área de paso amplia son más adecuados. En caso de que el gas presente características corrosivas, se deben utilizar soluciones reforzadas con acero inoxidable o aleaciones especiales.

El segundo punto importante es la cantidad de calor requerida por el proceso y el tipo de uso. Si el economizador se utilizará para calentar agua, producir vapor o precalentar el fluido del proceso, esto impactará directamente en el proceso de diseño. La temperatura de salida deseada, el caudal y los valores de presión determinan la superficie de transferencia de calor del dispositivo, la estructura del serpentín y la calidad del material.

La resistencia a la presión de operación y la temperatura es uno de los elementos más importantes en los cálculos de ingeniería. Un dispositivo que no se ajuste a las condiciones de operación proporciona baja eficiencia y representa un riesgo en términos de seguridad. Por lo tanto, es de gran importancia que los procesos de producción y prueba cumplan con estándares internacionales como EN y ASME.

Otro parámetro a considerar al seleccionar un economizador es la facilidad de mantenimiento y la necesidad de limpieza. En procesos polvorientos y con alta concentración de partículas, el riesgo de obstrucción es alto, por lo que se deben preferir diseños que sean fáciles de limpiar. Las selecciones de tuberías con y sin aletas juegan un papel importante en esta etapa.

Además, para garantizar una integración saludable del economizador en el sistema, se deben analizar detalladamente la disposición de la instalación, el área de montaje y los puntos de conexión. Los diseños modulares ofrecen una ventaja importante en espacios reducidos o en instalaciones donde se planea un aumento de capacidad.

Por último, no se deben pasar por alto la evaluación económica y los costos operativos. Un economizador correctamente dimensionado puede recuperar rápidamente el costo de la inversión, mientras que un dispositivo mal seleccionado puede aumentar los gastos operativos. Por lo tanto, es necesario realizar una evaluación exhaustiva teniendo en cuenta todos los criterios de ingeniería.

Uso de Economizadores en Términos de Sostenibilidad y Impacto Ambiental

Los economizadores no solo proporcionan eficiencia energética, sino que también son equipos estratégicos que apoyan la sostenibilidad ambiental. La recuperación de calor residual y su reutilización en el sistema reduce significativamente el consumo de combustibles fósiles y, por lo tanto, contribuye a la disminución de las emisiones de carbono. Hoy en día, muchas industrias han priorizado la reducción de su huella de carbono tanto para cumplir con las regulaciones legales como para alcanzar sus objetivos de sostenibilidad corporativa, por lo que los economizadores desempeñan un papel crítico en el logro de estos objetivos.

La reducción del consumo de combustible también significa una disminución de las emisiones de CO₂, NOx y otros contaminantes dañinos. Esto ayuda a reducir la presión sobre el medio ambiente y facilita que las empresas alcancen los objetivos establecidos en sus sistemas de gestión ambiental. Especialmente en sectores de alta intensidad energética, el uso de economizadores es uno de los métodos más efectivos y aplicables para mejorar el rendimiento ambiental.

Los economizadores también permiten un uso más eficiente de los recursos. La recuperación de calor residual en el sistema proporciona ahorros directos tanto en los procesos de producción de energía como en las aplicaciones de calefacción de procesos. Este enfoque se ha convertido en una obligación ambiental no solo desde el punto de vista económico, sino también en términos de conservación de recursos naturales.

Desde el punto de vista de la sostenibilidad, otra contribución importante es el apoyo a las estrategias energéticas a largo plazo de las empresas. Los sistemas cuya eficiencia se ha incrementado requieren menos mantenimiento, operan bajo menos estrés y tienen una vida útil más larga. Esto, a su vez, contribuye indirectamente a la mejora ambiental al reducir el consumo de equipos.

Como economizadores, son tecnologías que crean valor tanto económico como ambiental en la industria moderna. Juegan un papel clave en el cumplimiento de las responsabilidades ambientales de las empresas gracias a su apoyo a la eficiencia energética, la reducción de emisiones, la conservación de recursos y los objetivos de producción sostenible.